Gegalvaniseerde komponente van transmissietorings – Studie oor korrosieprobleme

Februarie 10, 2026Hoësterkte staal in transmissietoringkonstruksie

Hoësterkte staal in transmissietoringkonstruksie: 'n Veldingenieur se perspektief op toepassings en kritiese sweistegnologieë

Skrywer: Senior Veldsweisingenieur, 22 jaar in transmissielynkonstruksie (1997–2019, dan onafhanklike konsultant)

Liggings na verwys: Sichuan bergagtige terrein (500kV Luzhou-Zigong-projek), kus Zhejiang (tifoon-geneigde 220kV-opgraderings), en a 2023 noodherstel in Hunan ysstorm.

1. Hoekom ek dit geskryf het - en hoekom jy moet omgee

Jy maak 'n spesifikasieblad oop vir 'n transmissie toring projek. Kliënt eis Q690 of selfs Q960 staal. Jou aankoopman lig 'n wenkbrou. Jou sweisers—goeie manne, gesertifiseer, maar gewoond aan Q345 en miskien 'n paar Q420—hulle kyk na jou asof jy net 'n stuk pantserplaat aan hulle gegee het. “Baas, hierdie goed kraak as jy daarop nies.”

Ek was daar. Meer kere as wat ek kan tel.

Hier is die ding: hoësterktestaal in transmissietorings is nie meer opsioneel nie. China se staatsrooster gee nou UHSS mandaat (ultra-hoë sterkte staal, lewer tipies ≥690 MPa) vir nuwe ultrahoë spanning (Uhv) korridors oor die Yangtze-rivier en deur seismiese sones. Die 2025 hersiening van DL/T 5254—ja, Ek het in sommige van daardie hersieningsvergaderings gesit - stoot uitdruklik opbrengssterkteplafonne van 460 MPa aan 690 MPa vir kritiese spanning lede. Hoekom? Twee redes, albei brutaal eenvoudig: gewig, en wind.

'n Spanwydte van 100 meter met Q690 kan 18–22% van die toring se eie gewig afskeer in vergelyking met Q420. Dit is nie net staal wat gered is nie. Dis fondasiebeton wat gered is. Dit is helikopter-hyserritte wat verminder word wanneer jy op 'n bergrug bou sonder padtoegang. Dis hoekom.

Maar hier is wat die ontwerpkodes jou nie vertel nie. Hulle vertel jou nie van die nagskof in November nie 2021, wanneer 'n voorverhittingsfakkel se propaan halfpad deur 'n wortelgang opgeraak het, en die volgende oggend het ons 'n drieduim kraak gevind wat langs die hitte-geaffekteerde sone loop. Hulle sê nie vir jou hoe om te argumenteer met 'n projekbestuurder wat dink "voorverhitting" beteken om 'n fakkel vir dertig sekondes vaagweg in die rigting van die staal te waai.

So ek skryf hierdie. Nie as professor nie. Nie as verkoopsingenieur nie. As 'n ou wat die angel vasgehou het, het die ultrasoniese foutdetektor by gekalibreer 2 vm., en afgeteken op gewrigte wat gedra het 500 kV vir ses jaar nou sonder 'n enkele mislukking.

2. Materiële gedrag: Wat eintlik breek, en Hoekom

Kom ons begin met die olifant in die werkswinkel. Q690, S690, of watter eie naam ook al jou verskaffer daarop stempel—hierdie goed het laer taaiheid in die hitte-geaffekteerde sone (Haz) as sagte staal. Tydperk. Die hoër koolstofekwivalent (Tjek) en verhardbaarheid beteken dat onder vinnige afkoeling, jy kry martensiet-eilande. Martensiet is moeilik. Martensiet is ook bros. Sweis dit verkeerd, en jy het in wese 'n ingeboude kraakaansitter geskep.

tafel 1: Tipiese transmissietoringstaalgrade—chemiese en meganiese vergelyking

| graad | opbrengs (MPa) | trek (MPa) | Tjek (IIW) | C % maks | Pcm | Tipiese toepassing |

|---|---|---|---|---|---|---|

| Q345B | 345 | 470–630 | 0.44 | 0.20 | 0.25 | oortollige lede, kruis arms |

| Q420C | 420 | 540–680 | 0.46 | 0.18 | 0.26 | Primêre bene, 220 KV Towers |

| Q550D | 550 | 670–830 | 0.48 | 0.16 | 0.27 | Swaar diens 500 kV hoektorings |

| Q690D | 690 | 770–940 | 0.52 | 0.16 | 0.29 | UHV Towers, lang-span kruisings |

| Q960E | 960 | 980–1150 | 0.58 | 0.14 | 0.33 | Eksperimentele/beperkte gebruik, uiterste spanne |

\[

\teks{Tjek} = C + \frac{Mn}{6} + \frac{Kr + Ma + V}{5} + \frac{In + met}{15}

\]

Jy sien dat Q690 Ceq by 0.52? Dit is die grens vir veldsweiswerk sonder streng waterstofbeheer. Kyk nou na Pcm. Enige iets hierbo 0.28 begin senuweeagtig raak. Q960? 0.33. Dit is nie 'n sweiswerk nie; dit is 'n selfmoordverdrag as jy nie alle voorsorgmaatreëls tref nie.

Hier is 'n persoonlike waarneming: die ware vyand is nie altyd die sweismetaal nie. Dit is die grofkorrelige HAZ langs die samesmeltingslyn. In Q690, daardie sone kan piektemperature sien >1400° C, korrelgrootte skiet tot by ASTM 3 of growwer, en as die afkoeling te vinnig is—bam. Jy het 'n mikrostruktuur wat soos gebreekte glas onder die mikroskoop lyk. Ek het self monsters geëts. Ek het dit gesien.

So hoekom nie net daarna normaliseer nie? Want jy kan nie ’n toringpoot van 75 meter in die veld na-hittebehandel nie. Geen oond pas by 'n transmissietoring nie. Jy leef met die as-gesweisde mikrostruktuur. Dit is die beperking wat ons elke dag beveg.

3. Die waterstofprobleem—en hoe ons opgehou het om voor te gee dat dit nie daar was nie

Waterstof-geïnduseerde koue krake. Ons ken almal die naam. Ons maak almal of ons elektrodes droog genoeg is.

Hulle is nie.

Terug in 2015, op die Fujian-kusversterkingsprojek, ons het sewe gewrigte op 'n enkele toring verloor as gevolg van tone krake. Dit is tydens MPI ontdek (magnetiese deeltjie inspeksie) die oggend na sweiswerk. Die premier het volgehou dit was 'sweisfout'. Dit was nie. Dit was waterstof. Die lae-waterstof elektrodes (E7015, as jy nuuskierig is) was vir drie dae in 'n onverhitte pakhuis gestoor. Humiditeit in Fujian in April? Vyf-en-tagtig persent. Geen gebak nie. Geen houoonde by die werkplek nie. "Haal hulle net uit die boks en sweis."

Ek sal jou die name spaar, maar ek het vir 'n maand nie met daardie projekbestuurder gepraat nie.

Hier is die regstelling, en dit is ononderhandelbaar:

tafel 2: Veldbeheermaatreëls vir waterstofbestuur (My persoonlike kontrolelys)

| Parameter | Q420 | Q550 | Q690 | Q960 | Opmerkings |

|---|---|---|---|---|---|

| Elektrode stoor temp | 100° C | 120° C | 150° C | 180° C | minimum; 4 ure minimum bak |

| Maksimum blootstelling tyd (omgewing) | 4 uur | 3 uur | 1.5 uur | 45 min | Sodra dit uit oond verwyder is |

| Voorverhit temp (min) | 60° C | 80° C | 120° C | 150° C | Tussengang 180°C maks |

| Maksimum H-inhoud (verspreidbaar) | 8 ml/100g | 6 | 4 | 3 | Flux-kern draad slegs indien ≤4 |

Ek gee nie om of jy soliede draad gebruik nie, rutiel vloeikern, of metaalkern. As jou verbruikbare waterstofgradering oorskry 5 ml/100g op Q690, jy dobbel. En die huis wen altyd.

Nog 'n ding: voorverhit. Ek het elke verskoning gehoor. “Die weer is warm.” "Dit is net 'n kleeflas." “Ons het die laaste las voorverhit en die inspekteur het nie eers nagegaan nie.” Bullshit. Kleefsweislasse kraak eers. Hulle word die inisiasieplek vir volledige gewrigsversaking. Ek het gesien hoe 'n kleefsweislas - net 'n bietjie 20 mm-klomp - 'n kraak begin wat oornag 120 mm deur basismetaal loop.

Nou benodig ek temperatuuraanduidende kryte by elke stasie. Nie infrarooi gewere nie, tensy dit daardie oggend gekalibreer is. Nie "raak daaraan en kyk of dit warm is nie." Kryte smelt by spesifieke temperature. Hulle lieg nie.

4. Sweisprosedure-kwalifikasie: Wat die koerant sê vs. Wat Werk

Kom ons praat oor PQR (Prosedure Kwalifikasie Rekord). In teorie, dit is 'n streng toets. In werklikheid, die laboratoriumtoestande is skoon, die sweismasjien is die beste in die winkel, die pasvorm is perfek, en niemand sweis in 'n wind van 20 knope op 'n steier nie 30 meter bo beton.

Ek het PQR's gesien wat op S690 slaag sonder voorverhitting. Ek het CVN-impaktoetse by -40°C gesien wat 150J getref het. Pragtige getalle. Dan gaan jy na die werf, en jy sukkel om 47J by -20°C te kry.

Hoekom? Koeltempo.

Die PQR-toetskoepon is gewoonlik 'n dik bord, teruggehou, dikwels in 'n plat posisie gesweis met ruim hitte-insette. Veldtoestande? Vertikaal opwaarts, beperkte toegang, dunner gedeeltes wat vinniger afkoel. Vinniger afkoeling = hoër hardheid = laer taaiheid.

My reël: Verminder die PQR. As die laboratorium sê 1.5 kJ/mm is aanvaarbaar, mik vir 1,8–2,0 kJ/mm in die veld. As die laboratorium sê 100°C voorverhit, gee my 120°C. Bou marge in.

Hier is 'n saak. 2022, 'n 690 MPa-vervangingslas op 'n Yangtze-rivier-oorsteektoring. Oorspronklike PQR het GMAW met Ar+20% CO2 gebruik, 1.2mm draad, hitte-insette 1.3 kJ/mm. Charpy V-kerf by -40°C was gemiddeld 89J. Goed. Op die terrein, eerste produksie sweis-dieselfde parameters-misluk UT. Ons sny dit uit. Laboratorium het die HAZ-hardheid getoets: 412 HV10. Dit is die grens vir sulfiedstres-krake, gee nie om koud kraak nie.

Ons het hitte-insette gestamp na 1.7 kJ/mm deur die reisspoed te vertraag en die weefsel effens te verbreed. Hardheid gedaal tot 365 HV10. Hertoets UT: geslaag het. Taaiheid? Nooit op die terrein gemeet nie, maar die hardheid het die storie vertel.

tafel 3: Effek van hitte-invoer op HAZ-hardheid (Q690D, 20mm plaat, deur my gemeet)

| Hitte-invoer (kJ/mm) | Voorverhit (° C) | Piek HAZ-hardheid (HV10) | Mikrostruktuur |

|---|---|---|---|

| 1.2 | 100 | 408 | Martensiet + bainiet |

| 1.5 | 120 | 379 | Fyn bainiet |

| 1.8 | 120 | 352 | Naaldvormige ferriet + bainiet |

| 2.1 | 150 | 341 | Ferriet + perliet, growwe korrels |

Te laag en jy is moeilik. Te hoog (oor 2.0 kJ/mm) en graanvergroting kos jou in elk geval taaiheid. Sweet spot vir veldsweis Q690: 1.6–1,9 kJ/mm.

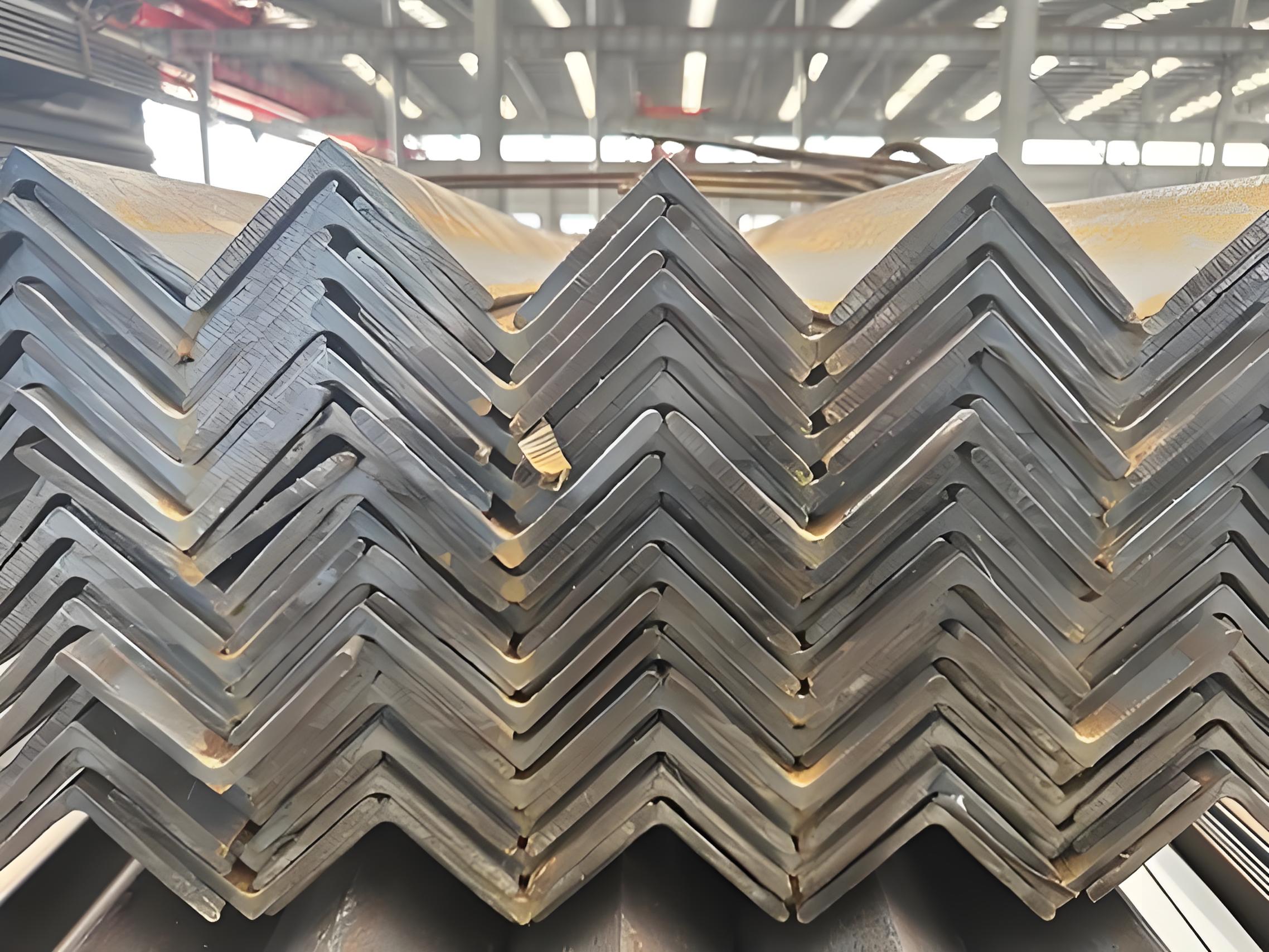

5. Ons is een van die voorste professionele vervaardigers in gegalvaniseerde elektriese hoek staal toring vir 2023, Hunan: 'n Gevallestudie in byna mislukking

Ysstorm. Hunan kragnetwerk. ’n 220kV-toring se dwarsarm—Q690-staal—het misluk by ’n flenslas. Geen ineenstorting nie, gelukkig. Die kraak het omtrent gepropageer 60% deur die afdeling voor arrestasie. Ons is ingeroep om te assesseer en te herstel.

Wat ek gevind het:

- Sweis verbruiksgoedere: E71T-1C vloeikern, 1.6mm. Waterstofgradering: 8 ml/100g tipies.

- Geen voorverhittingsrekords nie. Sweisers het gesê hulle het dit ''n bietjie opgewarm.

- Omgewing: -5° C, wind koue dalk -12°C.

- Gesamentlike ontwerp: enkel-skuins, 45°, wortelvlak 2 mm, wortelgaping 3 mm.

Kraak begin by die toon, langs die HAZ gehardloop, dan in die sweismetaal verander. Breukoppervlak: blink, korrelvormig. Klassieke waterstofgesteunde koue kraak, met miskien 'n mate van beperking van die flensdikte wat nie ooreenstem nie.

Ons het dit nie net herstel nie. Ons het die hele prosedure oorgedoen.

My voorskrif:

-

Skakel verbruiksgoedere. Uit het die vloei-kern. Soliede draad GMAW met 82%Ar/18%CO2 het ingekom, diffundeerbare waterstof gewaarborg ≤3 mL/100g.

-

Verpligte voorverhitting. 120°C minimum. Elkeen nagegaan 30 minute.

-

Tussendeur temperatuurbeheer. Maksimum 200°C. Het dit konsekwent gehou.

-

Na-sweiswaterstofvrystelling. Hou by 150°C vir 2 ure onmiddellik na sweiswerk, toegedraai in termiese isolasie kombers.

-

Maal tone. Effense radiusskuur om streskonsentrasie te verminder. Dit is goedkoop versekering. Neem tien minute. Voorkom tone krake.

Herstelde lasse is na ses maande weer geïnspekteer. Geen aanduidings nie. Die toring staan nog.

Jy leer meer uit 'n amperse mis as uit 'n perfekte projek.

6. 2025 Tendense: Wat verander (en wat nie is nie)

In die tyd wat ek hierdie skryf (vroeg 2025), drie skofte hervorm hoe ons met HSS in torings werk.

Eerste: Robotiese sweiswerk. State Grid loods mobiele portaalrobotte vir toringpootwinkelsweiswerk. Dit is nie wetenskapfiksie nie - hulle is in Zhengzhou, hulle sweis Q690 met laser-hibriede boë, en hitte-invoerbeheer is ±0.05 kJ/mm. Ek is skepties oor veldrobotte, maar in voorafvervaardigingswinkels, hulle skakel die enkele grootste veranderlike uit: menslike inkonsekwentheid.

tweede: TMCP staal. Termomeganies beheerde verwerkte staal wen veld. Laer Ceq, beter taaiheid. Ek het verlede jaar 'n proefgroep Q690TMCP gesien. Ceq was 0.46, Pcm 0.26. Dit is naby aan ou Q420-vlakke. Ons het dit met 75°C voorverhitting gesweis, geen krake, HAZ hardheid 335 HV10. As TMCP standaard word, die helfte van my sweishoofpyne verdwyn. Maar die koste is steeds 15–20% hoër. Kliënte huiwer.

derde: die 2024 DL/T 5254 wysiging. Dit is nog nie algemeen bekend nie, maar konseptaal vereis nou minimum voorverhitting van 100°C vir enige Q550+ lid ongeag die dikte. Dit is 'n groot verskuiwing. Voorheen, voorverhitting is dikwels vir dun gedeeltes laat vaar (<16mm). Nie meer nie. Die data oor koue krake in dunwandige HSS was te dwingend om te ignoreer.

tafel 4: 2024 Konsepveranderings aan DL/T 5254 (Gedeeltelik, Nie-amptelik)

| Steel Graad | dikte (mm) | Ou Voorverhit | 2024 Konsepvoorverhitting | notas |

|---|---|---|---|---|

| Q420 | ≤25 | Opsioneel | 60°C min | Nuwe vereiste |

| Q550 | Almal | 60–80°C | 100°C min | Groot verandering vir dun |

| Q690 | Almal | 80–120°C | 120°C min | Geklaar, geen uitsonderings nie |

| Q960 | Almal | NVT | 150°C min | Beperkte gebruik |

Dit sal die bedryf swaar tref. Ek het reeds gesien hoe verskaffers jaag om Q550 te hermerk as "premium lae-voorverhittingsgraad." Lees die fynskrif.

7. Kulturele en plaaslike faktore wat jy nie in ISO-standaarde sal sien nie

Laat ek vir 'n minuut wegstap van die metallurgie.

Ek het in Sichuan gewerk, waar die torings in sandsteenkranse geanker is, en die enigste manier om toerusting op te kry, is per kabelhyskraan of met die hand. Ek het in Jiangsu gewerk, plat soos 'n tafel, maar die humiditeit roes jou draad voor jy dit spoel. Ek het sweisers in KwaZulu-Natal opgelei wat hul ambag op skeepswerwe geleer het en 'n vertikale kraal kon laat loop wat soos gemasjineerde groewe lyk. En ek het met spanne in die afgeleë Yunnan gewerk wat nog nooit aan Q690 geraak het voor verlede jaar nie.

Wat ek weet is: Die gemiddelde vlak van Chinese sweisers is uiters vaardig in posisionele sweiswerk. Hul vakleerlingskapmodel is sterk. Maar hulle is dikwels ondertoegerus en ondersteun. 'n Amerikaanse sweiser kan 'n toegewyde sweisingenieur op die perseel hê. In Sjina, die terreiningenieur—ek—dek sweiswerk, vasbout, konkrete, opname, en veiligheid. Jy kan nie elke fakkel mikrobestuur nie.

So ek doen nie.

Ek fokus op die kritieke paar. Voorverhit. Tussengang. Waterstofbeheer. As ek dit regkry, alles anders volg.

ook: streeksvoorsieningskettings maak saak. In Zhejiang, ons het toegang tot Japannese LB-52U-elektrodes gehad, ultra-lae waterstof, maar duur. Binneland, ons het huishoudelike handelsmerke met groter variasie gebruik. Ek toets nou elke bondel. Nie vertrou nie, verifieer.

8. Waarom ek steeds SMAW verkies vir sekere Root Passe (Teen alle neigings)

Dit is dwaalleer in 2025. Almal druk GMAW, FCAW, selfs hibriede laser. Hoër afsettingskoerse. Minder vaardigheid benodig.

Maar op Q690 wortel slaag, veral in oorhoofse of vertikale posisies, Ek spesifiseer steeds soms SMAW met basiese elektrodes. E7015, E7016. Hoekom?

Omdat GMAW kortsluit oordrag, tensy dit perfek ingestel is, kan onvolledige samesmelting by die wortelvlak veroorsaak. In HSS, dit is 'n crack starter. Ek het NDT's genoeg GMAW-wortels op hoë-beperkende gewrigte om versigtig te wees. SMAW is stadiger. Dit is meer operateur-afhanklik. Maar die boogkrag grawe in die sywand, en 'n bekwame sweiser voel die samesmelting. Dat tasbare terugvoer afwesig is in semi-outomatiese prosesse.

So my tipiese prosedure vir kritieke Q690 toring gewrigte:

- SMAW wortel slaag, 3.2mm elektrode, DCEN, 110–130A.

- GMAW vul en dop, 1.2mm draad, Ar/CO2, spuitoordrag indien moontlik.

- Cap pass verminderde stroomsterkte om HAZ-korrelstruktuur te verfyn.

Ou skool? Ja. Effektief? Ook ja.

9. Afsluiting: Die sweiser is nie die swakste skakel nie - die stelsel is

Ek is sedertdien in hierdie bedryf 1997. Ek het gesien hoe toringstaal uit A3F ontwikkel (basies sagte staal) na Q420, dan Q550, nou q690, en binnekort Q960 oor demonstrasieprojekte. Elke sprong in sterkte het gepaard gegaan met 'n sprong in sweis moeilikheidsgraad. En elke keer, die onmiddellike reaksie is om die sweiser te blameer. “Swak tegniek.” “Gebrek aan vaardigheid.”

Dit is amper nooit net die sweiser nie.

Dit is die verkrygingsafdeling wat elektrodes koop op grond van prys per kilo, nie diffundeerbare waterstof nie. Dit is die skedule wat nie tyd vir voorverhitting toelaat nie. Dit is die inspekteur wat 'n joint met slak-insluiting slaag omdat "dit nie 'n primêre lid is nie." Dit is ek, soms, nie duidelik genoeg verduidelik hoekom ons die elektrode-oond toe moet hou nie.

Hoësterkte staal in transmissietorings is hier om te bly. Die metallurgie is volwasse. Die sweisprosedures word gepubliseer. Wat ontbreek, is die wil om hulle tereg te stel, dag na dag, skof na skof, sonder kortpaaie.

Ek het dit geskryf omdat ek moeg is om krake uit HAZ's te grawe wat nooit moes gekraak het nie. Ek het dit geskryf omdat die tegnologie bestaan om Q690-verbindings so betroubaar soos Q235 te maak. Dit vereis net respek vir die materiaal.

Volgende keer sien jy 'n transmissietoring, kyk na die sweislasse. As hulle glad is, uniform, geen onderslag nie - iemand het omgegee. Iemand het hul elektrodes gebak. Iemand het die reën van die gewrig afgevee. Iemand het 'n temperatuurkryt by gebruik 2 vm. in Desember.

Dat iemand nie die swak skakel is nie. Dat iemand is hoekom die ligte aan bly.

— Senior Veldingenieur

22 jaar. Dra nog steeds 'n temperatuurkryt in my baadjiesak.