Design della torre d'acciaio : Una guida per ingegneri sul campo alla selezione e alla progettazione

febbraio 17, 2026Gestire le AAU 5G in sovrappeso: Come noi “Toppa” la Torre: un caso di studio sui rinforzi hardcore

Hai toccato il punto dolente. Queste AAU 5G? Lascia che te lo dica, sono l’incubo di un ingegnere strutturale. Quei ragazzi della pianificazione RF, si daranno una pacca sul petto durante le riunioni e diranno, “È solo un'altra scatola, per nulla pesante!” Quindi eseguiamo i numeri, e fumi sacri, solo uno di quegli AAU, con la sua staffa di montaggio, ha un'area proiettata del carico del vento 40% più grandi delle vecchie unità separate, e il peso è raddoppiato.

Il design originale proveniva da 10 anni fa. Allora, la parte superiore aveva tre sottili antenne 2G, leggero come uno stendibiancheria. Ora vogliono appendere tre AAU, ciascuno con un RRU ingombrante, o integrati. Quella parte superiore della torre, il rapporto di stress (Controllo dell'unità) sparato da 0.6 a 1.4. Rosso. Fallendo. Un completo disastro.

Cosa fai? Abbatti la torre e ricostruiscila? Il cliente ti taglierebbe la testa. L'unica opzione è il rinforzo. È come quando le ossa di una persona non sono abbastanza forti, ti metti le stecche, aggiungere perni in acciaio. Chiamiamo questo tipo di lavoro “chirurgia ortopedica.”

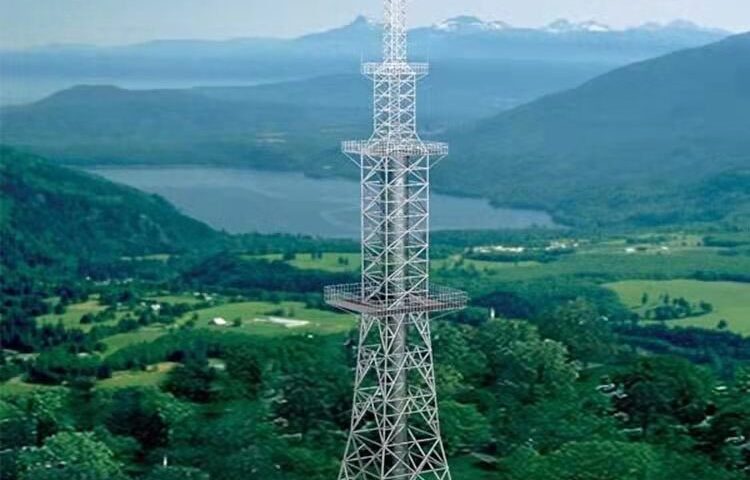

Quella particolare torre era alta 60 metri, torre tralicciata a tre tubi. La parte superiore 5 metri, che chiamiamo il “sezione superiore” o “sezione del parafulmine,” era il problema. I tubi d'acciaio erano più piccoli e con pareti più sottili, originariamente progettato per antenne a frusta leggere. Ora doveva contenere tre grandi pannelli. Quando soffia il vento, tutto quel momento flettente si concentra proprio alla base di quella sezione superiore, sull'anello della flangia e sui bulloni di collegamento.

Abbiamo trovato due soluzioni e alla fine abbiamo utilizzato una combinazione di entrambe. Lascia che te lo analizzi:

Soluzione 1: Cerchi del corpo della torre + Irrigidimenti del canale verticale – “Armatura per il ragazzo magro”

Questo era il rinforzo portante principale. Non siamo riusciti a tagliare e sostituire i membri principali della gamba, il che significherebbe ricostruire. Il nostro obiettivo era la condivisione del carico.

1. La logica fondamentale:

Supponiamo che l'elemento della gamba originale fosse un tubo d'acciaio, diciamo φ168×6. Il suo modulo di sezione non era sufficiente. Così, abbiamo saldato due canali, schiena contro schiena, lungo l'asse verticale contro il tubo esistente. Per esempio, [12 canali – cioè, C12 canali, 120mm di altezza. Questi due canali, accoppiato al tubo tondo originale tramite saldatura intermittente, formare una sezione composita.

Si tratta di calcolare il momento di inerzia della sezione composita. L’inerzia del tubo originale è I_steel. Sommando i due canali, l’asse neutro della nuova sezione composita si sposta leggermente, ma l'inerzia totale I_combo aumenta notevolmente. L'aumento dipende dalla dimensione del canale e dall'affidabilità della connessione al membro originale.

Icombo≈Iacciaio+2∗(Icanale+Acanale∗d2)(Nella formula, d è la distanza dal baricentro del canale all'asse neutro complessivo della sezione composita. Questo calcolo è noioso; solitamente modelliamo la sezione direttamente nel software FEA. Ma per un preventivo veloce, questa formula mostra che l'effetto deriva principalmente dal termine d²: più lontano si posiziona il materiale dal centro, meglio è.)

I canali agiscono come “irrigidimenti,” girando effettivamente a “braccio sottile” in a “braccio grosso,” e con flange, aumentando notevolmente la capacità di flessione.

2. Come risolverli? – I cerchi sono fondamentali!

La semplice saldatura dei canali verticali non è sufficiente. La forza proviene dalle antenne, attraverso la piattaforma, alla gamba. Se i canali sono saldati solo alla gamba, la deformazione locale della gamba potrebbe lacerare le saldature. Devi, a intervalli, utilizzare i cerchi per legarli strettamente insieme, come una fascia d'acciaio che tiene insieme un fascio di bastoncini.

Nella parte inferiore della sezione superiore, dove il momento flettente era massimo, abbiamo posizionato i cerchi ogni 1.5 metri. Questi cerchi sono stati realizzati con – avete indovinato – canali, ma piegato in un arco. Abbiamo preso [10 canali e li piegarono su una pressa idraulica specializzata per adattarli alla sezione trasversale triangolare della torre. Queste sezioni curve sono state poi posizionate attorno alle tre gambe principali, racchiudendo sia le gambe originali che i nuovi canali verticali.

Questi cerchi venivano saldati continuamente. Dopo la saldatura, le tre gambe originali, più i nuovi canali verticali, sono stati tutti integrati da questi cerchi in una struttura ibrida traliccio-telaio spaziale altamente rigida. La forza viaggia dalla gamba al cerchio, e il telaio lo ridistribuisce agli irrigidimenti del canale adiacente. Tutti condividono il carico.

Soluzione 2: Rinforzo della flangia e dell'area di giunzione – “Lanciare un gesso sull'articolazione”

Il corpo della torre è fisso, ma alla fine la forza dovrà essere trasferita alla sezione sottostante. Il collegamento delle sezioni superiore e inferiore è un enorme anello flangiato e dozzine di bulloni ad alta resistenza. Dovevamo controllare quest'area.

-

Irrigidimento della flangia: La flangia originale alla base della sezione superiore era uno spesso anello d'acciaio. Sotto momento flettente significativo, la flangia stessa potrebbe deformarsi, o “ordito.” Abbiamo saldato piastre di rinforzo triangolari sotto la flangia (all'interno), appena sopra il punto di connessione alla sezione inferiore. Queste nervature sono state saldate da un lato alla parte inferiore della flangia e dall'altro alla gamba della torre e ai nuovi canali verticali. Ciò ha aumentato notevolmente la rigidità della flangia, evitando che si pieghi come il bordo di una padella.

-

Verifica del gruppo di bulloni: Questo era il controllo fondamentale. Il momento flettente M agente sulla flangia si traduce in forze di trazione sui bulloni. I bulloni su un lato sono in tensione, i bulloni sull'altro lato sono in compressione (la compressione viene trasferita direttamente attraverso il contatto della flangia). La formula che usiamo:

Tmax=∑yi2M∗ymax

Questo calcola la forza di trazione massima T_max sul bullone più esterno. y_max è la distanza dal bullone più esterno all'asse neutro, e y_i è la distanza di ciascun bullone dall'asse neutro. Se questa forza supera la capacità consentita del bullone (es, per un grado 8.8 Bullone M24, la capacità di trazione è approssimativamente 0.8 * f_yb * A_e, forse intorno ai 180kN), quindi è necessario passare a bulloni ad alta resistenza o aumentare il numero di bulloni.

Per quel progetto, i nostri calcoli hanno mostrato che i bulloni M24 originali erano marginali, senza alcun margine rimasto. Abbiamo consigliato il cliente, dato che stavamo già facendo un lavoro caldo, sostituire tutti i bulloni di collegamento con Grado 10.9 Bulloni M27. I valori di coppia dovevano essere ricalibrati, saltando dagli originali ~800 N·m a ben oltre 1100 N·m. Il suono della pistola dinamometrica su quei bulloni era diverso: profondo, tonfo solido che sembrava rassicurante.

Pozzi e soluzioni durante la costruzione

Il piano era pronto, ma come fai il lavoro?? Lavori ad alta quota, saldatura, rischio estremamente elevato.

-

Scarico Temporaneo: Non è possibile saldare mentre le antenne sono accese. La torre oscilla; una saldatura di raffreddamento si spezzerà a causa dello stress. Lo abbiamo pianificato in due passaggi. Prima, richiedere lo spegnimento notturno dell'alimentazione e la rimozione dell'antenna. Usa una gru per portare a terra le preziose AAU e RRU. Lascia solo il palo nudo in cima. Questo si chiama “scarico.”

-

Posizionamento e Saldatura: Torre vuota, nessuna influenza. Il nostro equipaggio sale. Saldare a punti i canali verticali in posizione, quindi saldare dal basso verso l'alto. I saldatori devono essere certificati, specifico per lavori in alta quota. Utilizzare elettrodi a basso contenuto di idrogeno, come E5015, preventivamente cotto a secco e conservato in forni portatili. Le saldature devono essere piene, senza sottosquadri, porosità, o inclusione di scorie. Il supervisore (Me) sale e li controlla tutti con un misuratore di saldatura.

-

Chiusura a cerchio: La parte più difficile è stata la giuntura finale di ogni cerchio. Tre gambe, tre facce; il cerchio è un anello completo. Come lo installi? Deve essere segmentato. Tagliamo ogni cerchio in tre segmenti, saldare le piastre di collegamento su ciascuna estremità. Sul posto, per prima cosa abbiamo saldato a punti questi tre segmenti sulle gambe e sugli irrigidimenti. Poi, abbiamo serrato le piastre di collegamento con bulloni ad alta resistenza. Infine, abbiamo saldato lo spazio tra le piastre di collegamento e i segmenti del cerchio per chiuderlo. Ciò ha garantito la forza di serraggio del telaio risolvendo il problema di installazione.

-

Ri-impiccagione e accettazione: Rinforzo fatto, ritoccare la vernice, lascia che guarisca. Quindi riattaccare le antenne esattamente come prima, più eventuali nuovi pianificati. Infine, utilizzare una stazione totale per misurare la verticalità della torre e la sua ampiezza di oscillazione con vento leggero. Inserisci i dati nel modello per il confronto. Solo quando corrisponde il lavoro viene accettato.

Un'ultima parola onesta: Questo tipo di rinforzo non è una panacea magica. Risolve solo le carenze di forza locali. Se l'intera fondazione della torre è inclinata, niente di quello che fai in alto conta. Ma in questo caso, utilizzando canali e cerchi, abbiamo trasformato la cima di una torre condannata in una “ragazzo duro” in grado di gestire carichi pesanti 5G. Il cliente ha risparmiato milioni sulla sostituzione della torre, e ci siamo guadagnati la nostra reputazione. È così che sopravviviamo noi ingegneri sul campo: cercando di capire le cose in mezzo alle macerie, utilizzare acciaio e bacchette per saldare per dare una seconda vita alla rete di comunicazione.