Stahlturm-Design : Ein Leitfaden für Außendiensttechniker zur Auswahl und zum Design

Februar 17, 2026Umgang mit übergewichtigen 5G-AAUs: Wie wir “Patch” Der Turm – Eine Hardcore-Fallstudie zur Verstärkung

Du hast den wunden Punkt getroffen. Diese 5G-AAUs? Lass es mich dir sagen, Sie sind der Albtraum eines jeden Bauingenieurs. Diese HF-Planer, Sie werden sich in Meetings auf die Brust klopfen und sagen, “Es ist nur noch eine Kiste, überhaupt nicht schwer!” Dann führen wir die Zahlen durch, und heiliger Rauch, nur eine dieser AAUs, mit seiner Montagehalterung, hat eine projizierte Windlastfläche 40% größer als die alten separaten Einheiten, und das Gewicht hat sich verdoppelt.

Der ursprüngliche Entwurf stammte von 10 vor Jahren. Damals, Auf der Oberseite befanden sich drei schlanke 2G-Antennen, leicht wie eine Wäscheleine. Jetzt wollen sie drei AAUs aufhängen, jeweils mit einer sperrigen RRU, oder integrierte. Der obere Teil des Turms, das Spannungsverhältnis (Einheitsprüfung) geschossen von 0.6 zu 1.4. Rot. Fehlgeschlagen. Ein komplettes Durcheinander.

Was machst du? Den Turm abreißen und wieder aufbauen? Der Kunde würde Ihren Kopf haben. Die einzige Möglichkeit ist Verstärkung. Es ist, als ob die Knochen eines Menschen nicht stark genug wären, Du hast Schienen angelegt, Fügen Sie Stahlstifte hinzu. Wir nennen diese Art von Arbeit “orthopädische Chirurgie.”

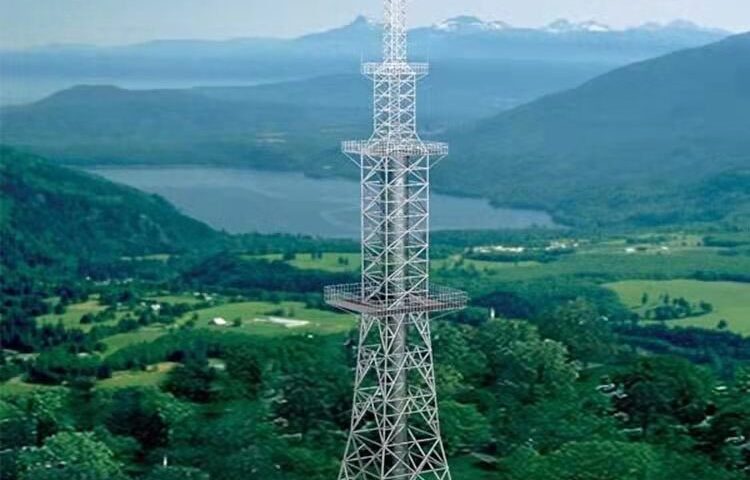

Dieser besondere Turm war 60 Meter hoch, Dreirohr-Gitterturm. Die Spitze 5 Meter, was wir das nennen “oberer Abschnitt” oder “Blitzableiterabschnitt,” war das Problem. Die dortigen Stahlrohre waren kleiner und dünnwandiger, Ursprünglich für leichte Peitschenantennen konzipiert. Jetzt musste es drei große Platten aufnehmen. Wenn der Wind weht, Das gesamte Biegemoment konzentriert sich genau an der Basis dieses oberen Abschnitts, am Flanschring und Verbindungsbolzen.

Wir haben zwei Lösungen gefunden und am Ende eine Kombination aus beiden verwendet. Lassen Sie es mich für Sie aufschlüsseln:

Lösung 1: Turm-Körperreifen + Vertikale Kanalversteifungen – “Rüstung für den Skinny Guy”

Dies war die primär tragende Bewehrung. Wir konnten die Hauptbeinelemente nicht zerschneiden und ersetzen, was einen Wiederaufbau bedeuten würde. Unser Ziel war die Lastverteilung.

1. Die Kernlogik:

Angenommen, das ursprüngliche Beinelement war ein Stahlrohr, sagen wir φ168×6. Sein Widerstandsmoment reichte nicht aus. Also, Wir haben zwei Kanäle geschweißt, Rücken an Rücken, entlang der vertikalen Achse dicht am bestehenden Rohr anliegen. Zum Beispiel, [12 Kanäle – das heißt, C12-Kanäle, 120mm hoch. Diese beiden Kanäle, durch intermittierendes Schweißen mit dem ursprünglichen Rundrohr verbunden, einen Verbundabschnitt bilden.

Hier geht es um die Berechnung des Trägheitsmoments des Verbundabschnitts. Die Trägheit des Originalrohrs beträgt I_Stahl. Hinzufügen der beiden Kanäle, Die neutrale Achse des neuen Verbundabschnitts verschiebt sich leicht, aber die Gesamtträgheit I_combo erhöht sich deutlich. Die Erhöhung hängt von der Kanalgröße und der Zuverlässigkeit der Verbindung zum ursprünglichen Mitglied ab.

Icombo≈Isteel+2∗(Ichannel+Achannel∗d2)(In der Formel, d ist der Abstand vom Schwerpunkt des Kanals zur gesamten neutralen Achse des zusammengesetzten Abschnitts. Diese Berechnung ist langwierig; Normalerweise modellieren wir den Abschnitt direkt in der FEA-Software. Aber für eine schnelle Schätzung, Diese Formel zeigt, dass der Effekt hauptsächlich vom d²-Term herrührt – je weiter Sie das Material von der Mitte entfernt platzieren, desto besser.)

Die Kanäle fungieren als “Versteifungen,” effektiv ein drehen “dünner Arm” in ein “dicker Arm,” und mit Flanschen, die Biegefähigkeit erheblich steigern.

2. So beheben Sie sie? – Reifen sind der Schlüssel!

Das bloße Anschweißen der vertikalen Kanäle reicht nicht aus. Die Kraft kommt von den Antennen, über die Plattform, zum Bein. Wenn die Kanäle nur mit dem Bein verschweißt sind, Eine lokale Verformung des Beins könnte zum Reißen der Schweißnähte führen. Du musst, in Abständen, Verwenden Sie Reifen, um sie fest zusammenzubinden, wie ein Stahlband, das ein Bündel Stöcke zusammenhält.

Im unteren Teil des Oberteils, wo das Biegemoment am höchsten war, Wir haben alle Körbe platziert 1.5 Meter. Diese Reifen wurden – Sie haben es erraten – aus Kanälen hergestellt, aber zu einem Bogen gebogen. Wir haben genommen [10 Kanäle und gebogen sie auf einer speziellen hydraulischen Presse, um sie an den dreieckigen Querschnitt des Turms anzupassen. Diese gebogenen Abschnitte wurden dann um die drei Hauptbeine gelegt, umschließt sowohl die ursprünglichen Beine als auch die neuen vertikalen Kanäle.

Diese Reifen wurden durchgehend verschweißt. Nach dem Schweißen, die drei Originalbeine, plus die neuen vertikalen Kanäle, wurden alle durch diese Reifen in eine hochsteife Raumfachwerk-Rahmen-Hybridstruktur integriert. Die Kraft überträgt sich vom Bein auf den Reifen, und der Reifen verteilt es auf die angrenzenden Kanalversteifungen neu. Jeder teilt sich die Last.

Lösung 2: Flansch- und Verbindungsbereichsverstärkung – “Einen Gipsverband auf das Gelenk legen”

Der Turmkörper ist feststehend, aber die Kraft muss schließlich auf den Abschnitt darunter übertragen werden. Die Verbindung zwischen Ober- und Unterteil erfolgt über einen massiven Flanschring und Dutzende hochfester Schrauben. Wir mussten diesen Bereich überprüfen.

-

Flanschversteifung: Der ursprüngliche Flansch an der Basis des oberen Abschnitts war ein dicker Stahlring. Unter erheblichem Biegemoment, der Flansch selbst könnte sich verformen, oder “Kette.” Wir haben dreieckige Versteifungsplatten unter den Flansch geschweißt (auf der Innenseite), knapp über dem Verbindungspunkt zum unteren Abschnitt. Diese Rippen wurden auf der einen Seite an der Unterseite des Flansches und auf der anderen Seite am Turmbein und den neuen vertikalen Kanälen angeschweißt. Dadurch wurde die Steifigkeit des Flansches deutlich erhöht, verhindert, dass er sich wie der Rand einer Pfanne verbiegt.

-

Überprüfung der Schraubengruppe: Das war die Kernprüfung. Das auf den Flansch wirkende Biegemoment M übersetzt sich in Zugkräfte auf die Schrauben. Schrauben auf einer Seite stehen unter Spannung, Schrauben auf der anderen Seite stehen unter Druck (Die Kompression wird direkt durch den Flanschkontakt übertragen). Die Formel, die wir verwenden:

Tmax=∑yi2M∗ymax

Dadurch wird die maximale Zugkraft T_max auf die äußerste Schraube berechnet. y_max ist der Abstand vom äußersten Bolzen zur neutralen Achse, und y_i ist der Abstand jedes Bolzens zur neutralen Achse. Wenn diese Kraft die zulässige Kapazität des Bolzens überschreitet (z.B., für eine Note 8.8 M24-Schraube, Die Zugkapazität beträgt ungefähr 0.8 * f_yb * A_e, vielleicht um die 180 kN), Dann müssen Sie entweder auf hochfeste Schrauben umrüsten oder die Anzahl der Schrauben erhöhen.

Für dieses Projekt, Unsere Berechnungen zeigten, dass die ursprünglichen M24-Schrauben marginal waren, ohne dass ein Rand übrig bleibt. Wir haben den Kunden weiterempfohlen, da wir bereits heiße Arbeit geleistet haben, Ersetzen Sie alle Verbindungsschrauben durch Grade 10.9 M27-Schrauben. Die Drehmomentwerte mussten neu kalibriert werden, Sprung von ursprünglich ~800 N·m auf deutlich mehr 1100 N·m. Das Geräusch der Drehmomentpistole an diesen Schrauben war anders – ein tiefes, Ein kräftiger Knall, der sich beruhigend anfühlte.

Gruben und Lösungen während des Baus

Der Plan stand fest, aber wie macht man die Arbeit?? Arbeit in großer Höhe, Schweißen, extrem hohes Risiko.

-

Vorübergehendes Entladen: Sie können nicht schweißen, während die Antennen eingeschaltet sind. Der Turm schwankt; Eine abkühlende Schweißnaht wird durch die Spannung reißen. Wir haben dies in zwei Schritten geplant. Erste, Beantragen Sie eine nächtliche Stromabschaltung und Entfernung der Antenne. Benutzen Sie einen Kran, um diese wertvollen AAUs und RRUs auf den Boden zu bringen. Lassen Sie nur die blanke Stange oben. Das nennt man “Entladung.”

-

Positionieren und Schweißen: Turm leer, kein Einfluss. Unsere Crew steigt auf. Die vertikalen Kanäle festschweißen, dann von unten nach oben schweißen. Schweißer müssen zertifiziert sein, speziell für Arbeiten in großer Höhe. Verwenden Sie wasserstoffarme Elektroden, wie E5015, vorher trocken gebacken und in tragbaren Öfen aufbewahrt. Die Schweißnähte müssen vollständig sein, ohne Unterschnitt, Porosität, oder Schlackeneinschluss. Der Vorgesetzte (Mich) klettert hinauf und prüft alles mit einer Schweißnahtlehre.

-

Reifenverschluss: Der schwierigste Teil war die letzte Verbindung jedes Reifens. Drei Beine, drei Gesichter; Der Reifen ist ein kompletter Ring. Wie installiert man es?? Es muss segmentiert werden. Wir schneiden jeden Reifen in drei Segmente, An beiden Enden Verbindungsplatten anschweißen. Vor Ort, Wir haben diese drei Segmente zunächst an die Beine und Versteifungen geheftet. Dann, Wir haben die Verbindungsplatten mit hochfesten Schrauben befestigt. Endlich, Wir haben den Spalt zwischen den Verbindungsplatten und den Reifensegmenten zugeschweißt. Dies stellte die Klemmkraft des Reifens sicher und löste gleichzeitig das Installationsproblem.

-

Umhängen und Abnahme: Verstärkung fertig, den Lack ausbessern, lass es aushärten. Hängen Sie die Antennen dann wieder genau wie zuvor auf, plus alle neuen geplanten. Endlich, Verwenden Sie eine Totalstation, um die Vertikalität des Turms und seine Schwankungsamplitude bei leichtem Wind zu messen. Geben Sie die Daten zum Vergleich in das Modell ein. Erst bei Übereinstimmung wird der Auftrag angenommen.

Ein letztes ehrliches Wort: Diese Art der Verstärkung ist kein Allheilmittel. Es behebt nur lokale Festigkeitsdefizite. Wenn das gesamte Turmfundament kippt, Nichts, was du oben tust, ist wichtig. Aber in diesem Fall, unter Verwendung von Kanälen und Reifen, Wir haben eine abgerissene Turmspitze in eine umgewandelt “harter Kerl” in der Lage, schwere 5G-Lasten zu bewältigen. Der Kunde sparte Millionen bei einem Turmaustausch, und wir haben uns unseren Ruf verdient. So überleben wir Außendiensttechniker – indem wir inmitten der Trümmer Dinge herausfinden, Mit Stahl und Schweißstäben soll dem Kommunikationsnetz ein zweites Leben gegeben werden.